Werkstoffe und Hinweise

Hier finden Sie wichtige Informationen und Hinweise für die Herstellung Ihres Wunschprodukts.

Ihre Wunschvorstellungen lassen sich nicht ohne Weiteres mit den Möglichkeiten unseres Shops abbilden?

Als Hersteller von Metallkonstruktionen können wir Ihnen eine weitaus größere Vielfalt an Dienstleistungen und Materialien bieten, als im Shop dargestellt. Fragen Sie uns an, per E-Mail oder telefonisch unter 040 - 85 40 54 - 0! Wir erstellen Ihnen gerne ein passendes Angebot!

Hinweise zum Bauteil

Im Shop vorrätige Blech-Werkstoffe: Folgende Werkstoffe sind im Shop standardmäßig auf Lager; weitere Werkstoffe z.B. verzinkter Stahl, Kupfer, Messing, Titan; andere Oberflächen und Blechstärken und Folierungen bieten wir Ihnen gerne auf Anfrage:

Bauteil-Abmessungen (min. / max.): Folgende Tabelle zeigt die im Shop möglichen minimalen und maximalen Bauteilgrößen, untergliedert in die einzelnen Fertigungsprozesse; weitere Fertigungsprozesse und Möglichkeiten auf Anfrage:

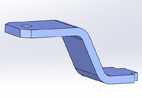

Einzelteile für Baugruppen: Über unseren Shop liefern wir ausschließlich Einzelteile: im Shop hochgeladene Baugruppen werden in ihren Einzelteilen geliefert. Zusammenbau ist nicht vereinbart. Auf Anfrage erstellen wir Ihnen gerne ein Angebot inklusive Fügeverfahren und Baugruppenmontage.

Norm: Es gelten die Allgemeintoleranzen gemäß DIN ISO 2768-mk, sofern nicht ausdrücklich anders vereinbart,

Technische Zeichnung und unterstützte Dateiformate

Der folgenden Tabelle können Sie die vom Shop unterstützte Dateiformate für Ihre technsichen Zeichnungen entnehmen. Neben kommerziellen Programmen zur Erstellung solcher technischen Zeichnungen gibt es im Internet mittlerweile eine Vielzahl an Freeware:

Während der Konfigurator automatisch die für uns notwendige Fertigungsdateien anhand Ihres konfigurierten Einzelteils erstellt, sollten Sie folgende Parameter beim Hochladen Ihrer Datei berücksichtigen, um Fehlermeldungen zu vermeiden:

Hinweise zur Konfiguration in der Einzelteilübersicht

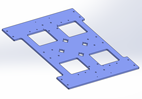

Nach Hochladen einer Zeichnung oder Erstellung eines Bauteils mittels Konfigurator werden Sie nun für gewünschte Laserzuschnitte oder Blechbiegeteile aufgefordert, Angaben zur Kontur und zum Material zu machen. Nach Abspeicherung ist das erstellte Bauteil in der Einzelteilübersicht als neue Position aufgelistet. Durch Anwahl dieser Position stehen weitere Auswahlmöglichkeiten zur Verfügung:

Artikelname: Der Artikelname ist eine frei wählbare Bezeichnung.

Winkellage zur Walzrichtung: Bleche werden üblicherweise von Coils abgewickelt. Dadurch egibt sich eine Walzrichtung. Standardmäßig ist "Freie Winkellage" eingestellt. Auf Wunsch kann die Ausrichtung der Walzrichtung spezifiziert werden. So ergibt z.B. die Winkellage zur Walzrichtung von 90° im obigen Bild eine Walzrichtung entsprechend der unteren der beiden dargestellten Grafiken.

Entgraten: Hier können Sie einstellen, ob Ihr Wunschprodukt einseitig oder beidseitig entgratet werden soll. Bei einseitigem Entgraten wird die Unterseite entgratet. Beim Entgraten entsteht auf der Oberfläche des Bleches durch diesen Fertigungsschritt ein Bürstbild, sofern das Blech nicht foliert ist.

Gleitschleifen: Alternativ zum Entgraten können kleine Teile auch gleitgeschliffen werden. Bitte beachten Sie, dass nur kleine Teile für das Gleitschleifen geeignet sind und bei zu großen Teilen eine Fehlermeldung erscheint "Maximale Abmessungen überschritten". Gleitschleifen bieten wir derzeit nur für nichtrostende Materialien an, somit nicht für Normalstahl.

Werkszeugnis: Sofern angewählt, liefern wir das Produkt inkl. Abnahmeprüfzeugnis 3.1 für das verwendete Blech.

Bestellmenge: Sobald Sie mit dem Zeiger auf dieses Feld navigieren, werden Ihnen Staffelpreise zu diversen Bestellmengen angezeigt.

Blechdicke [mm]: Dieses Feld hat Auswirkung auf das auswählbare Material. Somit wird bei einer Anpassung der Blechdicke aufgrund der Verfügbarkeit im Shop ggf. eine Anpassung des ausgewählten Materials notwendig.

Material: Entsprechend der ausgewählten Blechdicke werden hier mögliche Kombinationen aus Werkstoff / Schutzfolie / Oberfläche angezeigt. Eine Anpassung der Blechdicke kann somit aufgrund der Verfügbarkeit im Shop eine veränderte Materialzuweisung erforderlich machen.

Gewindebohren: Sofern das Bauteil über Kernlöcher verfügt (z.B. Ø 5 mm für M6), steht ein Button zur Bearbeitung / Zuweisung von Gewinde zur Verfügung:

Senken*: Dieser Prozess steht in Kürze zur Verfügung.

Blechunterseite für Abwicklung verwenden: Auf dem in der Einzelteilübersicht angezeigten Bild entspricht die Draufsicht der Oberseite des Bauteils. Mit dieser Funktionalität kann die "Oberseite" mit der "Unterseite" getauscht werden.

Hinweise zum Laserschneiden

Werkstoffe und Schneidgase: Um das Bauteil im Schneidprozess zu schützen und Gratbildung zu vermeiden, wird der Schnittspalt mit einem Schneidgas ausgeblasen. Abhängig von der Blechdicke stehen folgende Werkstoff / Gas - Kombinationen zur Verfügung:

Konturen, Schnittkantenqualität und Gratbildung: Beim Laserschneiden ergibt sich an der Unterseite des Bleches eine scharfe Kante. Dieser z.T. mikroskopische Grat ist typisch für das Schmelzschneiden mit Festkörperlaser. Der Grat ist bei dünnen Blechen mit dem bloßen Auge kaum erkennbar, mit der Hand aber spürbar. Bei dickeren Blechen wird der Grat zunehmend sichtbar; Folien erhöhen zudem die Gratbildung.

Wir fertigen alle Konturen exakt nach Zeichnung ohne weitere Bearbeitung. Je nach Einsatzzweck empfehlen wir jedoch die maschinelle Entgratung der Schnittkanten.

Ränder und Stege: Standardmäßig arbeiten wir bei der Tafelbelegung mit Stegen und Rändern von 15 mm. Somit können z. B. aus einer Tafel von 3000 mm Länge Teile bis 2970 mm Länge geschnitten werden. Mit zunehmender Blechdicke weist die Schnittkante eine minimale Schräge auf.

Microjoints: Kleinere Bauteile werden mittels sogenannter Microjoints im Blech gehalten. Dadurch wird ein minimaler Teil der Kontur nicht durchgeschnitten sondern abgebrochen. Es bleibt eine kleine Nocke am Bauteil übrig. Microjoints werden grundsätzlich nicht durch uns entfernt und sind kein Reklamationsgrund. Microjoints werden oft bei einer Bauteilgröße bis 200 x 200 mm oder bei Innenauschnittgrößen von 15 x 15 mm bis 150 x 150 mm eingesetzt.

Eckenverrundung: Auch scharfkantige Laserzuschnitte weisen abhängig von der Blechdicke einen minimalen Eckradius auf. Teile mit kleineren oder keinen Radien werden von uns automatisch mit den angegebenen Radien verrundet; bei Bedarf fragen Sie gerne geringere Radien an:

Minimale Konturfläche: Die minimale schneidbare Bohrungs~ bzw. Konturfläche in einem Blechbauteil ist abhängig vom eingesetzten Werkstoff, Werkstoffdicke, dem eingesetzten Schneidgas sowie der verwendeten Lasertechnologie. Mit kleiner werdendem Verhältnis von Werkstoffdicke zu Konturfläche nimmt die Schnittqualität und die Maßhaltigkeit ab. Um diesem Phänomen Rechnung zu tragen, wurde eine minimale Konturfläche im Shop hinterlegt, bis zu der wir Konturen schneiden. Sollten Zeichnungen eine zu kleine Konturfläche aufweisen, erfolgt der Hinweis "Minimale Konturfläche unterschritten".

Abdampfen: Bei folierten Blechen kann es gelegentlich beim Laserschneiden zu einem Aufblähen der Folie kommen. Ein Abdampfen der Folie an den Schneidrändern soll dies verhindern. Folierte Bleche werden bei uns grundsätzlich ohne Abdampfen geschnitten. Bei dickeren Blechen liegt es im Ermessen des Bedieners, ob abgedampft wird oder nicht.

Anlauffarben: Abhängig von Werkstoff und Teilekontur kann es beim Laserschneiden zu Verfärbungen kommen. Diese sogenannten Anlauf- oder Anlassfarben kommen insbesondere bei kleinen Geometrien/Konturen und engen Stegen vor, da hier die Hitze vom Schneidprozess schlechter abfließen kann. Diese Verfärbungen können durch Gleitschleifen oder Entgraten entfernt werden. Wir möchten darauf hinweisen, dass diese Anlauffarben keinen Reklamationsgrund darstellen.

Laserspritzer: Abhängig von Werkstoff und Blechdicke kann es beim Laserschneiden zu Metallspritzern auf der Oberfläche kommen. Dies kann in der verwendeten Lasertechnologie, der Bauteilgeometrie, der Verschachtelung der Bauteile auf dem Blech oder dessen Lage auf den Lamellen begründet sein. Dies lässt sich im Vorfeld schwer beeinflussen. Laserspritzer stellen in der Regel keinen Reklamationsgrund dar. Sie lassen sich durch Gleitschleifen oder Entgraten entfernen.

Rauheit der Laserschnittkontur: Abhängig von Werkstoff und Blechdicke kann es beim Laserschneiden zu Rillen auf der Schnittkontur kommen. Diese sogenannte Rauheit auf der Schnittfläche kann durch Entgraten nicht entfernt werden. Wir weisen darauf hin, dass dies kein Reklamationsgrund ist.

Richten: Laserzuschnitte werden nicht gerichtet.

Hinweise zum Abkanten

Machbarkeitsanalyse: Trotz der mächtigen Möglichkeiten unseres Shops kann aufgrund der Variabilität bei der Konstruktion von Biegeteilen im Vorfeld keine vollständige Machbarkeitsprüfung in unserem Shop erfolgen. Nach jeder Bestellung werden deshalb alle Zeichnungen zusätzlich geprüft. Sofern ein Teil nicht wunschgemäß gefertigt werden kann, wird sich unser Shopservice mit Ihnen in Verbindung setzen, um mögliche Lösungen zu erarbeiten.

Maximale Biegelinien-Nettolängen: Abhängig vom Werkstoff und Werkzeug-/Maschinenkombination und Bauteilgeometrie ergeben sich maximale Längen, die mit einem Hub abgekantet werden können. Im Shop wurden folgende maximalen Biegelinien-Nettolängen definiert; bei Bedarf fragen Sie uns gerne darüber hinaus an:

Maximaler Biegewinkel: Die maximalen Biegewinkel gelten für die gängigsten Werkstoffen. Insbesondere bei höherfesten oder kaltverfestigten Legierungen kann der maximale Biegewinkel abweichen. Bei Blechdicken über 15 mm können nur noch Ankantungen min. 90 ° durchgeführt werden:

Tangentialbemaßung bei Biegungewinkeln < 90°: Die Bemaßung an Biegeschenkeln mit Biegungewinkeln < 90° erfolgt meist tangential. Hierbei ist der richtige Biegeradius entscheidend, da Ihr 3D-Modell ansonsten nicht mit dem gefertigten Bauteil übereinstimmt. In den nachfolgenden Beispielen zeigt sich die Auswirkung der gezeichneten Radien (Bsp: R1 / R2,3 / R4) auf die eigentliche Bauteillänge (Ist-Maße), während die Scheitelpunkte der Schenkel und die Lage des Schenkel im Raum gleich bleiben (Soll-Maße):

Biegeradien bei Biegewinkel = 90°: In folgender Tabelle werden die Biegeradien dargestellt, die sich in Abhängigkeit von Werkstoff, Werkstoffdicke und eingesetzter Biegewerkzeuge für Abkantungen von 90° ergeben. Dabei handelt es sich um Richtwerte, die aufgrund der eingesetzten Biegewerkzeuge abweichen können. Sofern der konstruierte Biegeradius kleiner als der angegebene Richtwert ist, kann das Bauteil verarbeitet werden, wobei der konstruierte Biegeradius nicht berücksichtigt werden kann. Sofern der konstruierte Biegeradius deutlich größer als der angegebene Richtwert ist, kann dem Bauteil kein Werkzeug zugewiesen werden. In diesem Fall erhalten Sie eine Fehlermeldung "Kein Biegewerkzeug zugewiesen" und wir empfehlen, das Bauteil anstelle des zu großen Biegeradius in mehrere Kantungen zu segmentieren.

Mindestabstand zu Loch / Kante: Zwischen Biegelinie und Blechkante oder zwischen 2 Biegelinien sind fertigungstechnisch Mindestabstände einzuhalten. Auch sind Mindestabstände zwischen Lochanfang und Biegelinie einzuhalten, um Verzug von Löchern oder Ausschnitten zu verhindern. Andernfalls kann es zu größeren Abweichungen der Schenkellängen und der Lochdurchmesser oder Ausschnittsgröße kommen. Sofern problematische Abstände beibehalten werden sollen, empfehlen sich sogenannte Entlastungschnitte im Bereich der Biegelinie.

Automatische Eckfreistellung: Bei der Abwicklung des Models wird bei Bedarf unsererseits eine automatische Eckfreistellung gewählt.

Kantabdruck: Bei der Fertigung von Biegeteilen kommt es zu Kantabdrücken an der Oberfläche. Das ist abhängig vom Werkstoff und kein Reklamationsgrund. Kantabdrücke lassen sich durch Schutzfolie bei den Werkstoffen Aluminium und rostfreien Stahl gut vermindern. Fragen Sie ggf. empfindliche Sicht- oder Oberflächenteile direkt an.

Irrtum Vorbehalten!